Beacon Machine Manufacturing Co.,ltd

Blog

Motor diésel de inyección electrónica common rail para automóvil

Motor diésel de inyección electrónica common rail para automóvil

El sistema common rail genera presión de combustible e inyecta combustible.

Por separado, si la bomba unitaria de inyección diésel está separada,

en comparación con la revolución en la tecnología diésel,

por lo tanto, el common rail puede considerarse una rebelión.

porque se desvía de los sistemas diésel tradicionales y se aproxima al

sistema de inyección secuencial de gasolina. El sistema common rail se ha abierto.

reducción de las emisiones de los motores diésel: un nuevo enfoque para el ruido.

Los coches diésel tienen una historia de 80 años, y en los últimos 20 años, se puede decir que los motores diésel han experimentado un rápido progreso. Europa es un paraíso para los coches diésel. Hoy en día, muchas marcas de sedanes en Europa están equipadas con motores diésel common rail, como el motor diésel common rail HDI de Peugeot, el motor JTD de Fiat y el sistema diésel common rail Multec DCR de Delphi. Se puede decir que el sistema diésel common rail ha abierto un nuevo camino para reducir las emisiones y el ruido de los motores diésel.

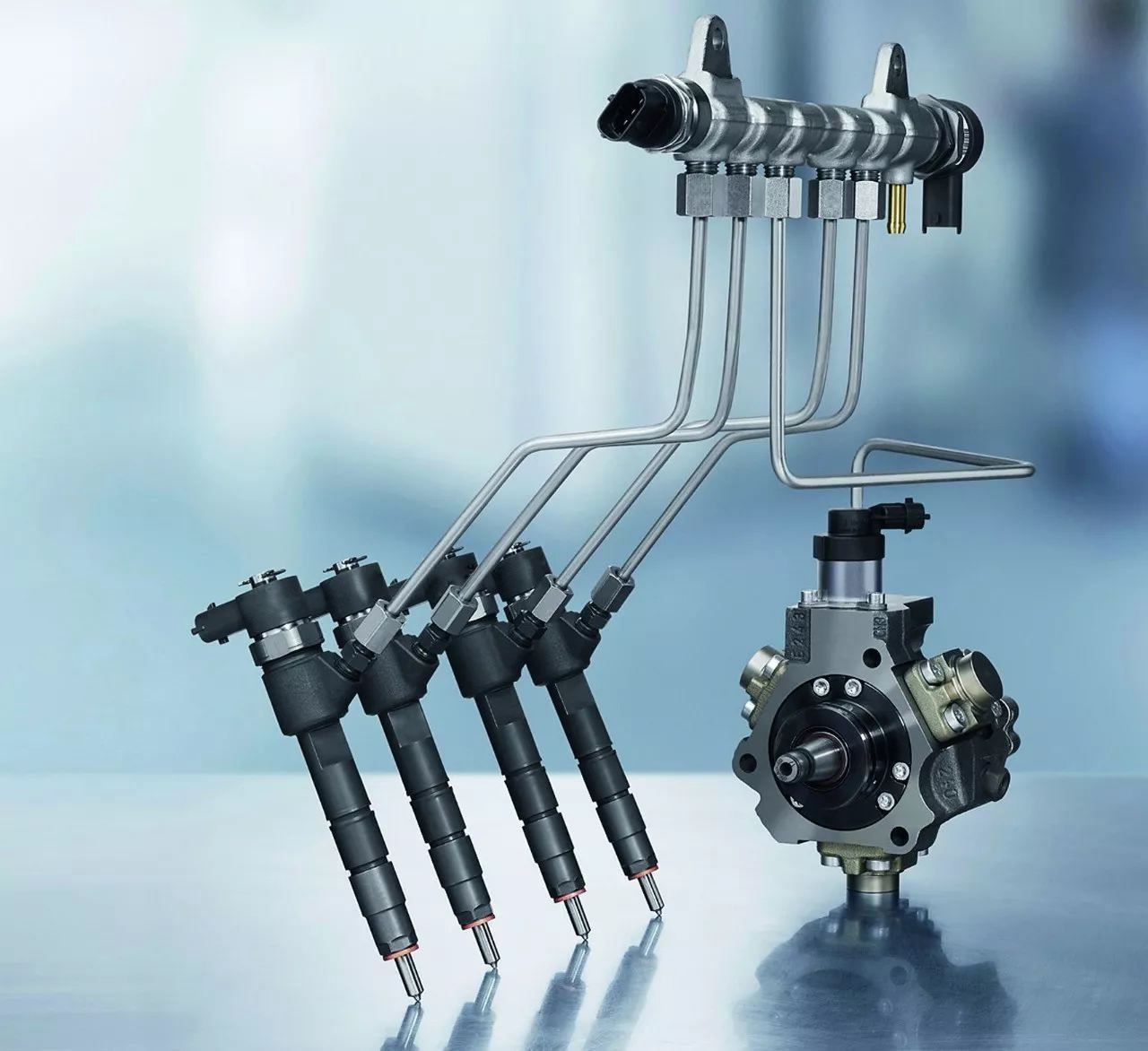

El sistema common rail es diferente del sistema de inyección diésel, anteriormente accionado por árboles de levas. El sistema de inyección diésel common rail separa por completo la generación de presión de inyección y el proceso de inyección. El inyector de combustible controlado por solenoide reemplaza al inyector mecánico tradicional, y la presión de combustible en el riel de combustible se genera mediante una bomba de alta presión de émbolo radial. La presión es independiente de la velocidad del motor y se puede ajustar libremente dentro de un rango determinado. La presión de combustible en el conducto común se controla mediante una válvula electromagnética reguladora de presión, que ajusta continuamente la presión según las necesidades de funcionamiento del motor. La señal de pulso que la unidad de control electrónico envía a la electroválvula del inyector de combustible controla el proceso de inyección. La cantidad de combustible inyectado depende de la presión de aceite en el conducto común, el tiempo de apertura de la electroválvula y las características del flujo de líquido del inyector.

El sistema de inyección diésel common rail ofrece mayores ventajas en comparación con el sistema de inyección directa por bomba-inyector. La presión de inyección de combustible es un indicador importante de los motores diésel, ya que está relacionada con la potencia, el consumo de combustible, las emisiones, etc. Hace diez años, el sistema de inyección diésel common rail experimentó un desarrollo significativo, con una mayor presión de inyección de combustible en comparación con el sistema de inyección directa por bomba-inyector y la capacidad de proporcionar un control flexible de la distribución del combustible. La ECU controla con flexibilidad la distribución, el tiempo, la presión y la velocidad de inyección del combustible. El common rail ha equiparado la capacidad de respuesta y la comodidad de conducción de los motores diésel con la de los motores de gasolina, a la vez que ofrece un ahorro de combustible significativo y bajas emisiones.

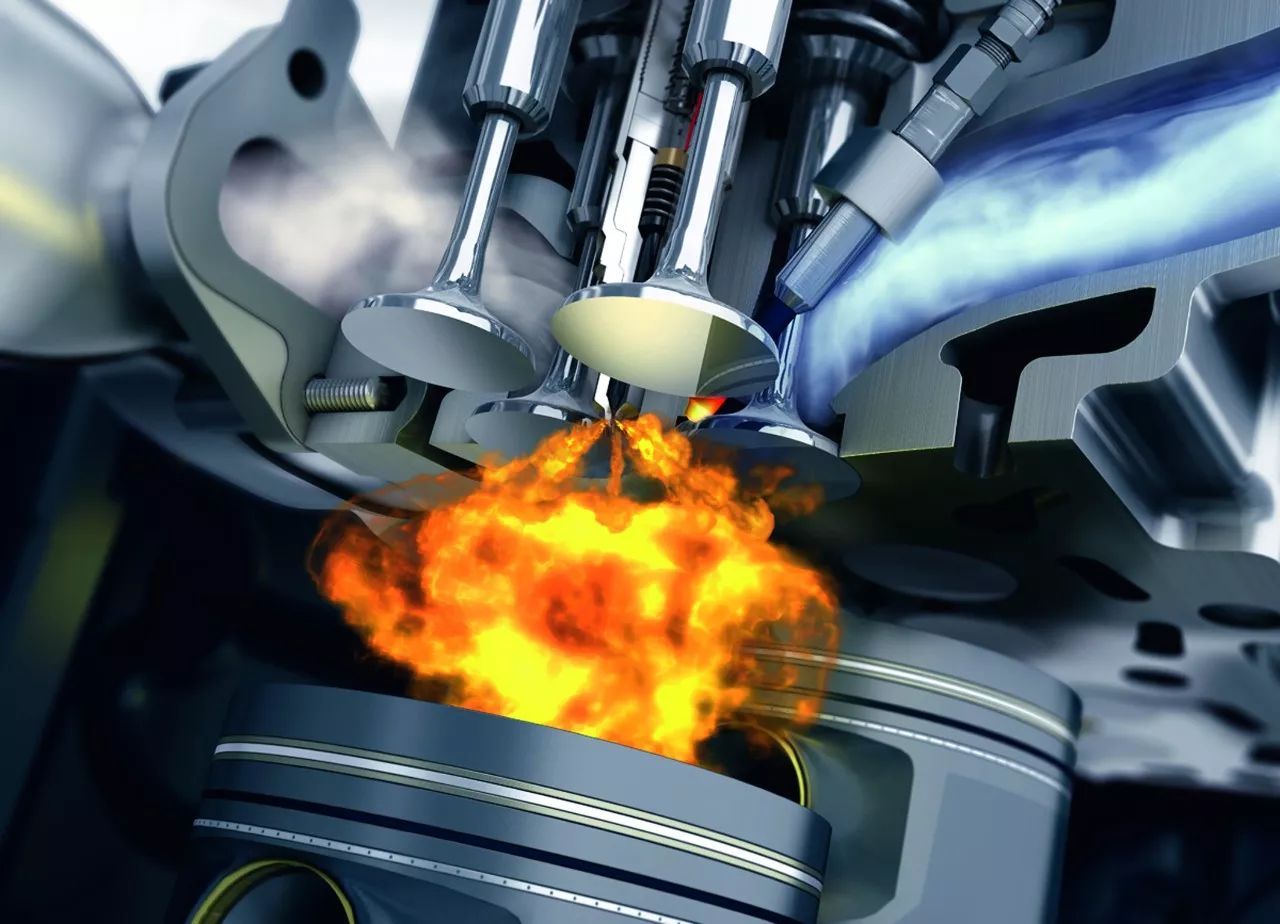

El sistema common rail puede alcanzar una presión de combustible muy alta en todos los rangos de velocidad del motor. El sistema de control electrónico flexible permite lograr bajas emisiones y alta eficiencia en diversas condiciones de funcionamiento del motor mediante el control de la sincronización y la presión de inyección. Gracias a la separación de los procesos de formación de presión e inyección, los diseñadores de motores han obtenido mayor libertad para estudiar los procesos de combustión e inyección. El sistema common rail garantiza que el motor mantenga una alta presión de combustible en todos los rangos de velocidad y ajusta la presión y el tiempo de inyección según las condiciones de funcionamiento del motor. Esto permite una combustión completa incluso a bajas velocidades, alcanzando así un alto par motor incluso a velocidades muy bajas. La aplicación de la tecnología de preinyección ha logrado un mayor progreso en la reducción de emisiones y ruido.

La estructura compacta de la boquilla convierte al sistema common rail en una solución práctica incluso para motores de 4 válvulas de baja cilindrada. A finales de 1999, Smart nació equipado con un motor diésel common rail de 3 cilindros, con una cilindrada de tan solo 799 ml, una potencia máxima de 30 kW y un par motor máximo de 100 Nm a 1800-2800 rpm. Para este motor diésel common rail de mínima cilindrada, sus ventajas son evidentes.

En aquel entonces, el motor Mercedes Benz E320, equipado con el sistema de inyección common rail de segunda generación, alcanzaba una potencia máxima de 150 kW y un par motor de 250 Nm a 1000 rpm. Alcanzaba el 85 % del par máximo a 1400 rpm y un par motor máximo de 500 Nm en un amplio rango de 1800 a 2600 rpm. El tiempo de aceleración de 0 a 100 km/h era de tan solo 7,7 segundos. El consumo total de combustible era de 6,9 l/100 km, y el depósito de combustible de 80 l permitía una autonomía de 1000 km. En comparación con el consumo total de 9,9 l/100 km del E320 con motor de gasolina, la ventaja del motor diésel con inyección common rail en cuanto a ahorro de combustible es significativa.

La bomba de alta presión common rail de primera generación mantiene siempre la presión más alta, lo que genera un desperdicio de energía y una alta temperatura del combustible. La segunda generación puede ajustar la presión de salida según las necesidades del motor y cuenta con funciones de preinyección y postinyección. La preinyección reduce el ruido del motor: se inyecta una pequeña cantidad de combustible en el cilindro para el encendido por compresión una millonésima de segundo antes de la inyección principal, precalentando así la cámara de combustión. El precalentamiento del cilindro facilita el encendido por compresión tras la inyección principal, y la presión y la temperatura en el interior del cilindro ya no aumentan bruscamente, lo que favorece la reducción del ruido de la combustión. Durante el proceso de expansión, se realiza la postinyección para generar una combustión secundaria, lo que aumenta la temperatura en el cilindro entre 200 y 250 °C y reduce los hidrocarburos en el escape.

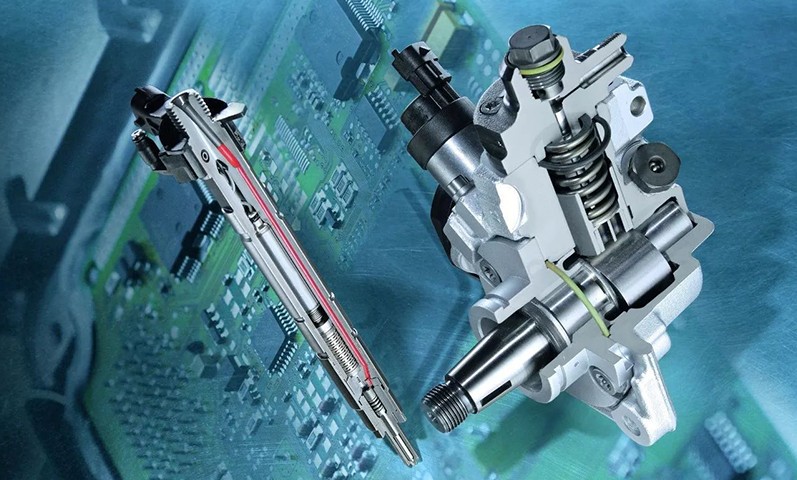

Gracias a su gran potencial tecnológico, los fabricantes han apostado por la tercera generación de sistemas common rail: los sistemas piezoeléctricos common rail, en los que los actuadores piezoeléctricos sustituyen a las electroválvulas, lo que permite un control más preciso de la inyección. Sin el tubo de retorno, la estructura es más sencilla. La presión se ajusta elásticamente de 200 a 2000 bar y el volumen mínimo de inyección se controla con precisión, lo que reduce las emisiones de humo y NOX. Se puede decir que en el mercado actual de vehículos comerciales, los motores diésel con inyección common rail dominan el mercado principal y tienen un fuerte potencial tecnológico.

Related products

Language

Language